Все тонкости проведения сварки кузова поврежденного автомобиля

Содержание:

- Подготовка оборудования и ремонт

- Сварочные работы по автокузову своими руками

- Устройство сварочного полуавтомата

- Основные характеристики оборудования

- Меры предосторожности перед сваркой

- Советы по ремонту автомобильного кузова с помощью сварки своими руками

- Подготовка оборудования и ремонт

- Как лучше сваривать металл

- Какой метод лучше

- Требования к оборудованию для полуавтоматической сварки алюминия

- Сварка кузова автомобиля

- Оборудование

- Требования к проведению сварки кузова автомобиля

- Скорость обеспечит сварочный инвертор

- Используемые электроды

- Замена днища целиком

Подготовка оборудования и ремонт

Перед сваркой авто должна в обязательном порядке идти надлежащая подготовка. Ниже приведен порядок подготовки сварочного оборудования, представляющего собой углекислотный полуавтомат, а также сама работа по ремонту металлического листа.

Порядок действий

- Сначала питающая сеть проверяется на нагрузочную способность. Это необходимо выполнять из-за того, что полуавтомат представляет собой достаточно мощный электроприбор, удовлетворить требования по мощности которого не каждой сети под силу.

- Следующим образом полуавтомат понадобится оснастить присадочной проволокой, для чего надо будет снять сопло горелки, а затем – отвинтить медный наконечник газовой грелки, используя ключ.

- Далее применяется прижимной ролик с проволокой, производится установка нужной полярности рабочего тока. К примеру, при флюсовой сварке «плюс» устанавливается на зажим, а «минус» — на горелке. При использовании обыкновенной проволоки применяется обратная полярность.

- Теперь конец проволоки заводится на 20 сантиметров в подающий канал оборудования, удерживая припой от осыпания, подводится прижимной ролик. Проволока должна обязательном попасть в канавку на ведущем ролике.

- На проволоку надевается нужный медный наконечник, закручивается и устанавливается газовое сопло.

- Подключается углекислый газ, для чего понадобится установить редуктор на газовый баллон с углекислотой, а затем соединить посредством шланга редуктор и полуавтомат.

Исключительно по окончании выполнения всех вышеописанных процедур полуавтомат может быть подключен к сети, нажата клавиша на рукояти газовой горелки.

Сначала подается газ, а уже после неё производится подача проволоки и тока.

Сварочные работы

- При необходимости вырезается требуемый участок металла.

- Отрезок накладывается на поврежденное место, края зачищаются посредством наждачной бумаги.

- Диаметр присадочного материала должен соответствовать толщине обрабатываемой детали.

https://youtube.com/watch?v=OvpbnoHZlSM

Сварочный процесс осуществляется с отрывом дуги, проводя катод с толстого материала на тонкий. Полученный шов простукивается молотком от образовавшегося шлака. Лучше варить кузов легкового автомобиля с шагом в 5 сантиметров стежками протяженностью 2 сантиметра. Такой вариант сварки будет крепче, нежели точечный способ. Варить кузов легкового авто стежками лучше в данном случае, поскольку жесткость кузова значительно увеличивается, при этом происходит уменьшение деформации металла на протяжении последующей эксплуатации

Особенно важно это при значительной нагрузке на авто

Сварочные работы по автокузову своими руками

Проводить сварку кузова своими силами достаточно сложно. Это требует навыков работы со сварочной аппаратурой и умения достаточно точно определять места, нуждающиеся в коррекции. Нужно внимательно осмотреть кузов и сделать анализ железа, подверженного коррозии. Таким образом, кузовной ремонт можно разделить на локальный и полный.

Проводить сварку кузова своими силами достаточно сложно. Это требует навыков работы со сварочной аппаратурой и умения достаточно точно определять места, нуждающиеся в коррекции. Нужно внимательно осмотреть кузов и сделать анализ железа, подверженного коррозии. Таким образом, кузовной ремонт можно разделить на локальный и полный.

Если автолюбитель знаком с принципами сварочного дела, то провести полный ремонт ему не составит особого труда. А вот начинающим сварщикам лучше начать с локального устранения проблем.

Если кузов гниет в незаметном для окружающих месте, например, на днище, то можно в качестве заплатки использовать любой материал. Главное, чтобы он подходил по качеству и толщине. Если же место коррозии располагается на внешней стороне, лучше всего использовать тот вид железа, из которого изготовлена кузовная часть машины

При этом важно, чтобы шов был незаметным

Если от коррозии пострадал небольшой участок, можно обойтись и без сварки. Достаточно применить особые смеси. В их составе – эпоксидная смола и стеклоткань. Эффект такого ремонта будет не хуже, чем при сварке, а эстетически подобная заплатка выглядит лучше. Чтобы повысить надежность, нужно будет проклеить сварочные стыки изнутри трещины.

Для защиты кузова от воздействия коррозии следует постоянно следить за его состоянием. Чтобы гниение не стало настоящей проблемой, нужно после каждого мытья автомобиля насухо вытирать труднодоступные места. А после езды по лужам и снегу удалять налипшую грязь. Если все это выполнять регулярно, авто прослужит достаточно долго.

Устройство сварочного полуавтомата

Сварочные полуавтоматы бывают от разных производителей, типов конструкций и моделей. Но все они имеют единый тип устройства.

Основные составляющие полуавтомата

- Источник питания, в который встроены различные дисплеи с возможностью ручной настройки.

- Система подачи проволоки

- Кабель-шланг, с помощью которого в зону сварки подается газ, проволока и электричество

- Кабель массы

- Сварочная горелка(кому привычно — держак)

- Баллон с негорючим газом

- Редуктор(для настройки подачи газа)

- Шланг(для подачи газа к клапану в полуавтомате)

Все эти составляющие обязательны для работы с полуавтоматической сваркой. Исключением является наличие баллона, так как варить полуавтоматом возможно порошковой проволокой. Где роль газа выполняет порошок, находящийся в проволоке.

Основные характеристики оборудования

Инвертор – сварочный прибор, характеризующийся высокой производительностью. При устранении повреждений и креплении деталей сварка автомобиля проводится электродами. Недостаток такого способа – наличие видимых швов. Частота преобразования тока аппарата варьируется в промежутке от 30 до 40 кГц. Несмотря на мощность, агрегат отличается компактными размерами и весом.

При работе с инвертором отмечается ряд преимуществ:

- аппарат быстро нагревает металл;

- производительность оборудования не зависит от стабильности напряжения электросети;

- прибор экономичен на 20% в плане потребления электричества;

- низкий показатель расплавленного металла в процессе сварки;

- простота использования.

Варить машину инвертором могут как работники автосервиса, так и люди без профессионального опыта. Обучение эксплуатации устройства занимает неделю. Недостаток оборудования – высокая стоимость.

Меры предосторожности перед сваркой

Работа с аппаратом сопряжена с некоторыми рисками, поэтому мастер должен соблюдать следующие правила:

- Сварку выполняют в боксах с ширмами, защищающими глаза от светового излучения. Минимальная высота экрана — 150 см.

- При работе в гараже к устранению дефектов кузова приступают после проветривания, включения принудительной вытяжки.

- При сварке в помещениях с повышенной влажностью от поражения током мастера защитят резиновый костюм и коврик. При работе в положении лежа или сидя подкладывают войлок.

- Перед началом сварки осматривают кабель и другие важные компоненты аппарата. Для работы применяют только качественное оборудование и расходные материалы.

- При сварке кузова предварительно сбрасывают массу аккумулятора, что исключает случайное возгорание. При ремонте деталей, расположенных вблизи бензобака, последний демонтируют.

- Передвигать полуавтомат можно только в выключенном состоянии. Во время перерыва оборудование размещают на диэлектрической подставке.

Советы по ремонту автомобильного кузова с помощью сварки своими руками

Соединить детали из очень тонкого металла достаточно трудно. Для этого лучше воспользоваться услугами профессионала, так как самостоятельно вы, скорее всего, просто ухудшите качество металла.

Для начала нужно провести подробный осмотр кузова автомобиля, чтобы понять какие области нуждаются в ремонте. Также с помощью внимательного осмотра вы сможете понять, нужен ли вам капитальный ремонт или можно обойтись небольшим локальным.

Капитальный ремонт предполагает выполнение полномасштабных ремонтных работ, которые чаще всего связаны с заменой какой-либо детали кузова полностью. Если вы имеет все необходимое оборудование и опыт за плечами, вы без проблем сможете выполнить как локальный, так и капитальный ремонт кузова вашего автомобиля

Подготовка оборудования и ремонт

Перед сваркой авто должна в обязательном порядке идти надлежащая подготовка. Ниже приведен порядок подготовки сварочного оборудования, представляющего собой углекислотный полуавтомат, а также сама работа по ремонту металлического листа.

Порядок действий

- Сначала питающая сеть проверяется на нагрузочную способность. Это необходимо выполнять из-за того, что полуавтомат представляет собой достаточно мощный электроприбор, удовлетворить требования по мощности которого не каждой сети под силу.

- Следующим образом полуавтомат понадобится оснастить присадочной проволокой, для чего надо будет снять сопло горелки, а затем – отвинтить медный наконечник газовой грелки, используя ключ.

- Далее применяется прижимной ролик с проволокой, производится установка нужной полярности рабочего тока. К примеру, при флюсовой сварке «плюс» устанавливается на зажим, а «минус» — на горелке. При использовании обыкновенной проволоки применяется обратная полярность.

- Теперь конец проволоки заводится на 20 сантиметров в подающий канал оборудования, удерживая припой от осыпания, подводится прижимной ролик. Проволока должна обязательном попасть в канавку на ведущем ролике.

- На проволоку надевается нужный медный наконечник, закручивается и устанавливается газовое сопло.

- Подключается углекислый газ, для чего понадобится установить редуктор на газовый баллон с углекислотой, а затем соединить посредством шланга редуктор и полуавтомат.

Исключительно по окончании выполнения всех вышеописанных процедур полуавтомат может быть подключен к сети, нажата клавиша на рукояти газовой горелки.

Сначала подается газ, а уже после неё производится подача проволоки и тока.

Сварочные работы

- При необходимости вырезается требуемый участок металла.

- Отрезок накладывается на поврежденное место, края зачищаются посредством наждачной бумаги.

- Диаметр присадочного материала должен соответствовать толщине обрабатываемой детали.

https://youtube.com/watch?v=OvpbnoHZlSM

Сварочный процесс осуществляется с отрывом дуги, проводя катод с толстого материала на тонкий. Полученный шов простукивается молотком от образовавшегося шлака. Лучше варить кузов легкового автомобиля с шагом в 5 сантиметров стежками протяженностью 2 сантиметра. Такой вариант сварки будет крепче, нежели точечный способ. Варить кузов легкового авто стежками лучше в данном случае, поскольку жесткость кузова значительно увеличивается, при этом происходит уменьшение деформации металла на протяжении последующей эксплуатации

Особенно важно это при значительной нагрузке на авто

Как лучше сваривать металл

Чтобы ответить на вопрос – какой сварочный метод лучше какой аппарат использовать, нужно ознакомиться с принципом работы каждого. Существует два основных способа сварки металлических деталей авто в собственном гараже – полуавтоматом с углекислотным баллоном или инвертором. Оба метода отличаются от аналогичных работ в заводских условиях.

Кузов автомобиля, сошедшего с заводского конвейера, не цельнолитой, он сваривается из отдельно отштампованных деталей. Сварка кузова автомобиля в заводских условиях точечная – прочно зафиксированные детали сжимаются нерасходными электродами, через которые проходит электроток. При сильном зажатии отсутствует линейное температурное расширение, образуется прочный и неразличимый на глаз шов, а сама деталь не меняет форму при нагреве.

Сварка кузова автомобиля электродом по заводскому типу в гараже затруднительна, так как для прочного закрепления детали требуется дополнительное оборудование. Поэтому в автосервисах и собственных гаражах мастера предпочитают пользоваться углекислотным полуавтоматом или инвертором.

Какой метод лучше

При выборе одного из способов сварки кузова можно воспользоваться универсальной рекомендацией. Оборудование выбирается в зависимости от расположения места сварки и от наличия средств у исполнителя.

При восстановлении находящегося на виду повреждения и при отсутствии стеснённости в средствах (если к тому же имеется опыт подобных работ) – оптимально подойдёт полуавтоматический сварочный аппарат.

В том же случае, когда повреждения кузова скрыты от визуального обзора (располагаются в районе днища, к примеру), а владелец авто не имеет опыта обращения со сварочным оборудованием – лучше всего для сварки воспользоваться ручным инвертором.

Даже при наличии ошибок в работе с таким аппаратом их цена не окажется слишком высокой. В качестве примера проведения ремонтных работ можно рассмотреть общие подходы к восстановлению кузова старинной «шестёрки».

Самостоятельный ремонт кузова этой модели возможен лишь при наличии небольших повреждений, устранить которые удаётся простейшими методами инверторной сварки плюс дополнительной рихтовкой.

Для этого потребуется не только сварочный аппарат подходящего типа, но и набор типового рихтовочного инструмента для автомобилей, включая молотки с резиновыми насадками и деревянную киянку.

Требования к оборудованию для полуавтоматической сварки алюминия

Сварка алюминия полуавтоматом может выполняться на любом оборудовании, но лучших результатов позволяют добиться импульсные сварочные аппараты. Инверторные устройства (ТИГ), на которых сварка выполняется на переменном токе высокой частоты, также обеспечивают высокое качество получаемого соединения, но процесс на них происходит в три раза медленнее, по сравнению с импульсным оборудованием. Однако для тех домашних мастеров, которые собираются варить детали из алюминия своими руками, ТИГ-аппараты являются оптимальным выбором.

Технология сварки алюминия полуавтоматом подразумевает использование защитного газа, в качестве которого используется аргон или смесь этого газа с гелием (если варить необходимо заготовки большого сечения). В отдельных случаях полуавтоматическая сварка данного металла может выполняться и без газа, но тогда необходимо использовать специальную порошковую проволоку, испарения которой формируют защитную среду, либо осуществлять процесс под слоем флюса.

Полуавтомат для сварки алюминия должен соответствовать ряду требований, которые учитывают особенности как свариваемых деталей, так и расходных материалов, используемых для выполнения соединения. Среди таких требований необходимо выделить следующие:

- Диаметр отверстия в наконечнике, через которое подается сварочная проволока, должен иметь некоторый запас по своему размеру. Объясняется это требование тем, что , используемая для сварки, в процессе нагрева значительно расширяется, что может привести к ее застреванию в подающем отверстии.

- Шланг полуавтомата, через который подается сварочная проволока, должен быть не слишком длинным (не более 3 метров), что объясняется мягкостью используемой проволоки из алюминия, которая может деформироваться. Не допускается, чтобы на таком шланге были скручивания и сильно изогнутые участки.

- Чтобы минимизировать силу трения сварочной проволоки, подающейся через шланг полуавтомата, рекомендуется заменить обычный канал подачи на тефлоновый.

- Чтобы механизм подачи сварочного полуавтомата не заминал мягкую алюминиевую проволоку, он должен быть оснащен 4 роликами, имеющими U-образные канавки. Использование такого подающего механизма позволит обеспечить минимальное механическое воздействие на поверхность проволоки.

Четырехроликовый механизм, обеспечивающий плавную подачу алюминиевой проволоки

Если вы собираетесь выполнять достаточно часто и вам важна производительность данного технологического процесса, то лучше использовать для этих целей специализированное оборудование, работающее в импульсном режиме. В таком полуавтомате изначально заложен синергетический режим сварки, что дает возможность эффективно использовать это устройство для соединения деталей, изготовленных из алюминия.

Если же вас в первую очередь интересует качество формируемого сварного шва, а не скорость технологического процесса, то лучше использовать для сварки алюминиевых деталей в среде аргона упомянутый выше инвертор ТИГ. Такое оборудование стоит значительно дороже, но обеспечивает высокое качество сварного шва, его однородность и отсутствие в нем пор.

Инверторный полуавтомат марки «Кедр» с выносным механизмом подачи проволоки

Сварка кузова автомобиля

Кузов – это главная составляющая любого автомобиля, требующая тщательного ухода, своевременной проверки и ремонта, одним из видов которого является его электросварка своими руками. В гаражных условиях сварка кузова автомобиля своими руками вполне выполнима при наличии углекислотного полуавтомата, способного варить проволокой. Он позволяет сваривать листы от 0,8 до 6 миллиметров. С помощью полуавтомата можно заделать заплатами любые прорехи, приваривать новые детали (лонжероны, пороги, крылья), выправить вмятины.

Cварка автомобиля сделанная своими руками

Двуокись углерода под давлением подается в зону сварки, при этом вытесняя обычный воздух, тем самым защищая металл от излишнего окисления. Это позволяет сохранить металлические частички в большем объеме, поэтому он не сгорает, а только плавится.

Если же двуокись углерода заменить аргоном, то можно варить даже цветные металлы – нержавейку, алюминий или сплавы других металлов

При этом важно использовать такую же присадочную проволоку из того же металла – из алюминия или нержавейки

Подготовка металла к сварке

Электросварщиком ручной дуговой сварки, перед началом работ обязательно должна быть проведена подготовка металла под сварку. Места кузова и кузовные детали, подлежащие сварке, тщательно должны быть очищены от краски, ржавчины, масла и других загрязнений. Преимущество полуавтоматической сварки заключается в механизированной подаче плавящегося электрода, высокой скорости сварки тонких листов металла, снижении зоны теплового влияния на свариваемые детали, что приводит к повышению качества шва как внешне, так и по механическим свойствам, снижению расхода материалов и деформации металла.

В зависимости от доступности соединяемых деталей, их назначения в конструкции кузова, конструктивного расположения узла и толщины соединяемых деталей, сварку автомобиля своими руками можно выполнять прерывистым или сплошным швом. Прерывистый шов можно применять на тонколистовом металле при наличии широкого зазора между соединяемыми деталями, что требуется для предотвращения опасности прожога. Сварку сплошным швом выполняют при соединении деталей встык.

Уменьшения передачи тепла металлу можно добиться периодической подачей тока и сварочной проволоки. Соотношение между временем выполнения сварки и перерывом подбирается в зависимости толщины соединяемых деталей и величины зазора между ними. Во время перерыва происходит охлаждение сварочной ванны, устраняя тем самым возможность прожога.

Своими руками дуговая сварка кузова осуществляется следующим образом:

1. Перед тем, как пользоваться электросваркой, необходимо проверить сеть на нагрузочную способность, другими словами, вам надо быть уверенными в том, что ваша проводка выдержит нагрузку сварочного аппарата. Лишь только после этого вы можете начинать подготовку к сварке.

2. “Зарядите” полуавтомат сварочной проволокой. Это можно сделать так: снимите сначала газовое сопло сварочной горелки, потом с помощью ключа отвинтите ее медный наконечник, затем отведите прижимной ролик с проволокой и установите требуемую полярность тока. При сварке флюсовой проволокой надо плюс установить на зажиме, а минус на горелке. В случае использования обычной проволоки, полярность надо будет поменять – плюс на горелке, а минус – на зажиме.

https://youtube.com/watch?v=zeQgu0OJrvU

После этого требуется вручную завести конец проволоки на 10 – 20 см в подающий канал и подвести прижимной ролик, удерживая проволоку от осыпания. Обязательно проверьте, что проволока попала в ложбинку на ведущем ролике.

После выполнения всех этих действий можно будет подключить полуавтомат к сети и нажать клавишу на ручке сварочной горелки. Сначала произойдет подача газа, а затем включится подача сварочной проволоки и тока. Затем надо выбрать и надеть на проволоку требуемый медный наконечник, закрутить его и установить газовое сопло.

При сварочных работах в кузове обычно провариваются все части, кроме передней, так как нагрузка на нее является минимальной. Исключение составляют транспортные средства, в которых на переднюю подвеску делается больший упор, а именно – место крепления передних “лап” к поперечной балке надо хорошо проварить

Проваривать пол можно с обеих сторон, только при этом не забудьте обработать специальным грунтом сварные швы, это очень важно. Переднюю часть автомобиля, то есть крылья и капот обычно не проваривают, но тщательную обработку швов поддона, стоек и задней части требуется провести обязательно

Оборудование

При ремонтах легковых автомобилей возможно применение любого типа сварочной техники. Выбор зависит от ряда факторов:

величина и характер повреждений, толщина металла детали;

необходимое качество работы;

насколько нагружен элемент, его важность для безопасной эксплуатации;

сопутствующие факторы: условия производства работ, финансовые возможности хозяев и пр.

Рассмотрим варианты приспособлений для сварки, доступные рядовому автолюбителю.

Сварочный аппарат для ручной дуговой сварки на переменном токе

Традиционные, известные любому мастеру устройства использующие плавкий электрод из тонкого стального стержня, покрытого специальной обмазкой.

Диаметр электрода должен соответствовать толщине металла. Как правило для того, чтобы заварить элементы кузова или каркаса автомобиля используются электроды 2-3 мм.

Таким аппаратом может производиться сварка глушителя, других деталей из относительно толстого металла.

Сварщик с опытом 22 года, Сергейчук А. И.: «Не делайте длинных сварочных «концов», они сильно сажают мощность сварочного трансформатора, да и неудобно с ними работать. Лучше аппарат подтащить ближе».

Инверторный аппарат

Инверторы появились достаточно давно, но популярность приобрели лишь к концу XX века, после того как цена их снизилась до доступного для рядовых мастеров уровня.

Отличие от обычного трансформатора — качество сварочной дуги. Она устойчивее, ниже разбрызгивание металла при работе. Само оборудование имеет меньшие габариты и вес.

Хотя редкая модель бытового инвертора «тянет» электроды более 3 мм, для работы с тонким металлом они подходят как нельзя лучше.

Сварочные генераторы

В отличие от трансформаторов и инверторов вырабатывают постоянный ток. Параметры дуги не уступают инвертору, при большей мощности.

Вращает генератор электрический или бензиновый двигатель. Есть модели на газе, дизельном топливе.

Преимущество, помимо качества дуги – мобильность агрегатов с дизелем или ДВС. Небольшие модели генераторов, в качестве «бортового» автомобильного сварочного аппарата порой берут в дорогу автотуристы по необжитым местам, профессионалы-дальнобойшики.

Углекислотный полуавтомат

Перечисленное выше оборудование имеет ряд недостатков:

- металл самого кузова в зоне дуги перекаливается, теряя прочность;

- шов получается довольно грубым;

- для работы требуются хорошие навыки, при их недостатке качество шва получается низкое.

Этих ограничений во многом лишены углекислотные полуавтоматы — аппараты, которыми сварка авто ведется в среде углекислого газа.

В отличие от обычного сварочного трансформатора либо инвертора для сварки в качестве плавкого электрода здесь используется не пруток, а тонкая проволока.

Она подается в точку сварки непосредственно через рукоять горелки по мере расходования. Таким образом расстояние от сопла до шва остается все время постоянным.

Кроме того, зона наплавления металла шва обдувается углекислым газом. Углекислота предохраняет шов от окисления, охлаждает свариваемый металл, не давая ему перекаливаться.

Сварка этим устройством превосходит качеством и скоростью все ранее перечисленные агрегаты. Уступают углекислотные полуавтоматы только дорогой аргоновой сварке и для кузовных работ подходят наилучшим образом.

Минусов у агрегатов углекислотной сварки два:

- громоздкость;

- высокая стоимость оборудования.

Тем не менее на сегодня они встречаются даже в гаражах обычных автолюбителей, подрабатывающих на ремонтах и сварке авто близлежащих соседей.

Требования к проведению сварки кузова автомобиля

Сварка кузова авто — трудоемкий процесс, будь то дуговая, точечная или другой вид сварки. Она в любом случае требует наличия качественного сварочного аппарата для кузовных автомобильных работ и высокой квалификации сварщика — только это сочетание гарантирует удовлетворительный результат. Отсутствие должного опыта и хорошего сварочного аппарата не позволяет добиться точного и тонкого шва. Сварочные кузовные работы следует проводить в специально оборудованном помещении, где имеется точка подключения к сети с соответствующими параметрами частоты, напряжения и силы тока, источник газа и т.п. Сварка кузова автомобиля своими руками возможна только в несложных случаях и для ремонта кузова в тех местах, где эстетичность шва не так уж и важна.

Профессиональный подход к обработке кузова в оборудованном СТО позволяет получить сварочный шов с нужными критериями:

- вид шва выбирается в зависимости локализации повреждения;.

- учитывая характеристику металла выбирается тип сварки;

- метод сварочного ремонта — газовый, ручной дуговой, полуавтоматический, лазерный -выбирается в каждом случае индивидуально.

Действительно, универсального варианта не существует, элементы автомобиля после ремонта подвергаются разному по силе воздействию, да и выполнены из разных материалов. Точечная сварка применяется в подавляющем большинстве случаев для ремонта крыльев, порогов, тогда как соединение внахлест будет оптимальным для элементов под высокой нагрузкой. Если необходимо частично заменить какую-либо деталь, то разумно применить соединение встык, к примеру, при латании дыр на днище авто.

Своевременная диагностика авто позволяет выявлять повреждения на ранней стадии, что дает возможность решить задачу без серьезных финансовых затрат.

Скорость обеспечит сварочный инвертор

На протяжении многих лет большой популярностью среди россиян пользовался автомобиль УАЗ 469. Сошедший с конвейерной линии еще в Советском Союзе, он и сейчас востребован среди любителей экстрима. Следует отметить, что кузов у этого автомобиля отличался большой надежностью. Но и он не вечен, поэтому сегодня автомобиль УАЗ 469 все чаще можно встретить в мастерских, где усиливают его кузовную часть.

Этот сварочный аппарат использует в своей работе токи высокой частоты. Главными его достоинствами являются компактность и отличная скорость проведения операций. Кроме того, разнообразные режимы работы позволяют освоить агрегат в считанные часы даже начинающему мастеру. Однако у аппарата есть и недостатки:

- высокая стоимость;

- невозможность сварки железа толще 3 мм;

- частые поломки из-за пыли.

Плюсом же является возможность его использования даже при пониженном напряжении тока в сети

В работе таким агрегатом важно пользоваться средствами защиты, а также соблюдать правила техники безопасности

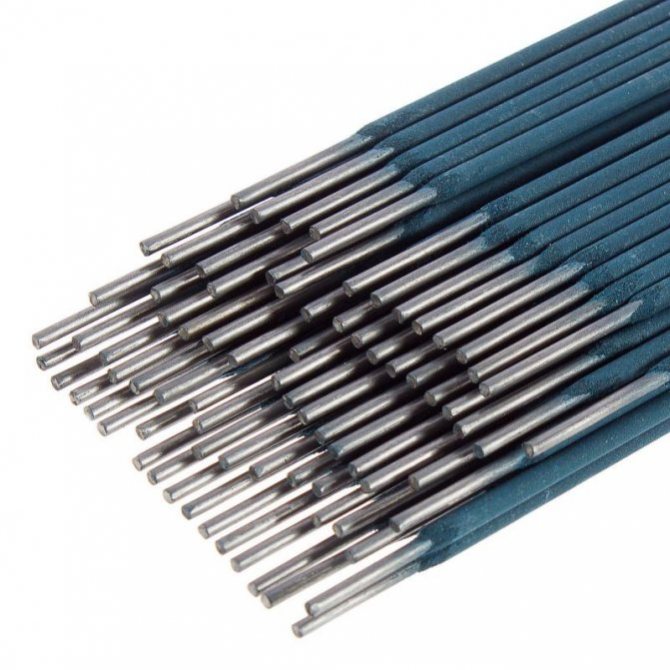

Используемые электроды

Электроды для сварки тонкого металла нужно выбирать с особой осторожностью. Это связано с тем, что даже мельчайшее отклонение от установленных норм приводит к появлению серьезных дефектов

При рассмотрении того, каким электродом варить металл 2 мм отметим следующие моменты:

- При выборе низких показателей тока наиболее подходящими электродами можно назвать варианты исполнения с диаметром от 2 до 3 мм. Это связано с тем, что слишком большой показатель приводит к затуханию дуги.

- Оптимальным показателем температуры в зоне сварки можно назвать 170 градусов Цельсия. Этого вполне достаточно для прокалывания стали, но при этом ее структура не преобразуется. За счет оказания подобного воздействия покрытие начинает плавится равномерно, сварщик может изменять форму шва.

- В большинстве случаев используется электрод, который имеет качественное покрытие. Зачастую применяемая технология предусматривает использование разрывестой дуги, за счет чего сварочная ванная имеет небольшие размеры.

Электроды для сварки 2 мм

Сварка тонкого металла инвертором может проходить только при использовании специальных электродов, которые смогут стабилизировать дугу.

Замена днища целиком

При значительных повреждениях днище часто меняется целиком, замена в данном случае более выгодна, чем проведение ремонта:

- покупка одной большой целиковой детали в результате обходится дешевле, чем приобретение всех запчастей по отдельности;

- объем работы в целом по замене днища получается меньше, чем его ремонт;

- не нужно тратить время на тщательную зачистку металла от ржавчины, удаление старой шумоизоляции;

- заменить полностью днище можно достаточно просто, без сварки, высверлив заклепки, а затем установив новый крепеж.

Если вы собираетесь пользоваться сварочным автоматом, при замене пола кузова обязательно необходимо демонтировать топливный бак, несоблюдение техники безопасности может привести к возгоранию или даже взрыву. И хотя работа по замене цельного кузовного элемента с первого взгляда кажется достаточно простой, здесь есть некоторые нюансы – на новом фабричном днище нет шпилек, кронштейна под трос ручника, других крепежных элементов, которые необходимо будет переставлять со старого пола.