Устройство системы питания бензинового двигателя

Содержание:

- Инжекторные топливные системы

- Принцип работы дизельного мотора

- Схема системы питания

- Особенности и требование к дизельному топливу

- Устройство системы впрыска Common Rail

- Виды конструкций камер сгорания:

- Неисправности топливной системы

- Затрудненный пуск двигателя.

- Двигатель потерял мощность.

- Слишком большой расход солярки

- Жирный черный выхлоп из трубы

- Выхлоп белого или серого цвета, очень дымный.

- Мотор по ощущениям работает слишком «жестко»

- Двигатель шумит

- Неровная работа на холостую и при езде

- Двигатель внезапно глохнет

- Приходится часто менять свечи

- Впускные и выпускные трубопроводы

- Работа комбинированной системы впрыска

- В целом, топливная система состоит из следующих элементов:

- Устройство комбинированной системы впрыска

- ТНВД. Устройство и принцип работы

Инжекторные топливные системы

Инжекторные топливные системы в настоящее время применяются гораздо чаще карбюраторных, особенно на бензиновых двигателях легковых автомобилей. Впрыск бензина во впускной коллектор инжекторного двигателя осуществляется с помощью специальных электромагнитных форсунок (инжекторов), установленных в головку блока цилиндров и управляемых по сигналу от электронного блока. При этом исключается необходимость в карбюраторе, так как горючая смесь образуется непосредственно во впускном коллекторе.

Различают одно- и многоточечные системы впрыска. В первом случае для подачи топлива используется только одна форсунка (с ее помощью готовится рабочая смесь для всех цилиндров двигателя). Во втором случае число форсунок соответствует числу цилиндров двигателя. Форсунки устанавливают в непосредственной близости от впускных клапанов. Топливо впрыскивают в мелко распыленной виде на наружные поверхности головок клапанов. Атмосферный воздух, увлекаемый в цилиндры вследствие разрежения в них во время впуска, смывает частицы топлива с головок клапанов и способствует их испарению. Таким образом, непосредственно у каждого цилиндра готовится топливовоздушная смесь.

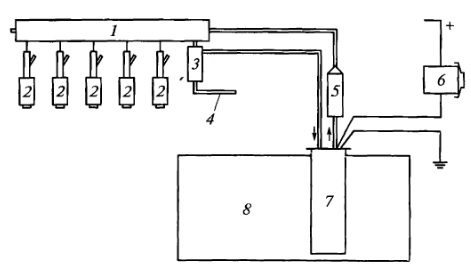

В двигателе с многоточечным впрыском при подаче электропитания к электрическому топливному насосу 7 через замок 6 зажигания бензин из топливного бака 8 через фильтр 5 подается в топливную рампу 1 (рампу инжекторов), общую для всех электромагнитных форсунок. Давление в этой рампе регулируется с помощью регулятора 3, который в зависимости от разрежения во впускном патрубке 4 двигателя направляет часть топлива из рампы обратно в бак. Понятно, что все форсунки находятся под одним и тем же давлением, равным давлению топлива в рампе.

Когда требуется подать (впрыснуть) топливо, в обмотку электромагнита форсунки 2 от электронного блока системы впрыска в течение строго определенного промежутка времени подается электрический ток. Сердечник электромагнита, связанный с иглой форсунки, при этом втягивается, открывая путь топливу во впускной коллектор. Продолжительность подачи электрического тока, т. е. продолжительность впрыска топлива, регулируется электронным блоком. Программа электронного блока на каждом режиме работы двигателя обеспечивает оптимальную подачу топлива в цилиндры.

Для того чтобы идентифицировать режим работы двигателя и в соответствии с ним рассчитать продолжительность впрыска, в электронный блок подаются сигналы от различных датчиков. Они измеряют и преобразуют в электрические импульсы значения следующих параметров работы двигателя:

- угол поворота дроссельной заслонки

- степень разрежения во впускном коллекторе

- частота вращения коленчатого вала

- температура всасываемого воздуха и охлаждающей жидкости

- концентрация кислорода в отработавших газах

- атмосферное давление

- напряжение аккумуляторной батареи

- и др.

Двигатели с впрыском бензина во впускной коллектор имеют ряд неоспоримых преимуществ перед карбюраторными двигателями:

- топливо распределяется по цилиндрам более равномерно, что повышает экономичность двигателя и уменьшает его вибрацию, вследствие отсутствия карбюратора снижается сопротивление впускной системы и улучшается наполнение цилиндров

- появляется возможность несколько повысить степень сжатия рабочей смеси, так как ее состав в цилиндрах более однородный

- достигается оптимальная коррекция состава смеси при переходе с одного режима на другой

- обеспечивается лучшая приемистость двигателя

- в отработавших газах содержится меньше вредных веществ

Вместе с тем системы питания с впрыском бензина во впускной коллектор имеют ряд недостатков. Они сложны и поэтому относительно дорогостоящи. Обслуживание таких систем требует специальных диагностических приборов и приспособлений.

Наиболее перспективной системой питания топливом бензиновых двигателей в настоящее время считается довольно сложная система с непосредственным впрыском бензина в камеру сгорания, позволяющая двигателю длительное время работать на сильно обедненной смеси, что повышает его экономичность и экологические показатели. В то же время из-за существования ряда проблем системы непосредственного впрыска пока не получили широкого распространения.

Принцип работы дизельного мотора

Общий принцип работы дизельного агрегата, выполняющего четыре такта в процессе эксплуатации можно описать так:

- Процесс наполнения цилиндра чистым воздухом при движении поршня в положение нижней мертвой точки, воздух проходит через впускной клапан;

- Сжатие воздуха до его максимального нагрева, поршень движется в положение верхней мертвой точки, впускной и выпускной клапана закрыты;

- Впрыск горючего в цилиндр, его смесь с воздухом и самовоспламенение, при этом вырабатывается большое количество теплоты, увеличивается давление;

- Процесс совершения полезной работы за счет движения поршня вниз, стимулирует этот процесс действие давления газов;

- Движение поршня в положение верхней мертвой точки, выброс отработанных газов через выпускной клапан.

Схема системы питания

Схема системы питания дизельного двигателя включает в себя основные компоненты, в число которых входят:

- Бак для топлива;

- Фильтры очистки топлива (грубой и тонкой);

- Насос топливный, подкачивающий;

- Насос топливный, создающий высокое давление (ТНВД);

- Форсунки;

- Трубопровод для перекачки топлива под низким давлением;

- Трубопровод высокого давления;

- Фильтр воздушный

Схема топливной системы имеет вспомогательные компоненты, к которым можно отнести электрические насосы, детали выпуска отработанных газов, фильтры очистки от сажи, глушители и т.п. Общее устройство системы питания предполагает деление топливной аппаратуры на две группы:

- Аппаратура, подводящая топливо;

- Аппаратура, подводящая воздух.

Топливная аппаратура дизельных двигателей может иметь различное устройство, система разделённого типа, на сегодняшний день является наиболее распространенной. Для этой системы характерно разделение ТНВД и форсунок на отдельно функционирующие устройства.

Топливо проходит путь по путепроводам высокого и низкого давления. Проверка шлангов подачи топлива является обязательным условием эксплуатации силовой установки.

Хранение, фильтрация и подача к ТНВД происходит при невысоком давлении. После чего, топливный насос поднимает давление в системе для правильного дозирования и подачи порции топлива в камеру сгорания в нужный момент.

Систему питания дизельного мотора обслуживает два насоса:

- Насос, создающий высокое давление;

- Насос, подкачки топлива.

Насос подкачки топлива осуществляет подачу солярки из бака к фильтрам грубой и тонкой очистки и дальше к насосу, создающему высокое давление. Этот путь жидкость проходит с относительно невысоким показателем давления.

Проходя ТНВД, давление топлива нагнетается до высокого уровня. Порядок работы цилиндров определяет подачу рабочей смеси. Насос, создающий высокое давление имеет несколько секций, каждая из которых отвечает за определённый цилиндр двигателя.

Устройство системы питания дизельного двигателя, осуществляющего два такта, может иметь неразделённый тип. Для таких систем применяется специальное устройство, насос-форсунка. Это своего рода объединение топливного насоса, создающего высокое давление и форсунки в один прибор.

Конструктивный принцип работы системы питания дизельного двигателя, получившего наибольшее распространение, предусматривает расположение форсунок в головке блока цилиндров. Основная задача такого расположения, точное распыление топлива в камере сгорания. К ТНВД, поступает большой объём солярки, её излишки отводятся обратно в бензобак по дренажным трубам.

Форсунки могут быть двух типов:

- Закрытого типа;

- Открытого типа.

Более широкое применение имеют форсунки закрытого типа. В устройстве таких форсунок есть специальная запорная игла, которая закрывает отверстие подачи топлива. Поэтому, полость форсунки соединяется с камерой сгорания только при открытии отверстия и впрыске жидкости.

Особенности и требование к дизельному топливу

Процесс воспламенения в дизельном агрегате происходит самостоятельно, свеча зажигания из него полностью исключена. Для подогрева воздуха, поступающего в цилиндр, может быть установлена свеча накаливания, сделано это с целью помочь мотору быстрей прогреться, при холодном запуске. При прогреве установки, свечи отключают.

Устройство топливной системы дизельного двигателя, в частности, требования, предъявляемые к ней, в основном зависят от специфических особенностей топлива. Дизель представляет собой смесь фракций, в основном керосина и газойля, полученных после извлечения из нефти бензина.

Солярка, в сравнении с бензином, обладает такими свойствами и требованиями:

Большой вязкостью, в результате чего процесс воспламенения проходит медленней;

Высокой температурой кипения, следовательно, испаряемость её ниже;

Способность самостоятельно воспламеняться, пожалуй, самое главное свойство. Показатель оценивается цетановым числом, в современных видах топлива оно имеет значение 45-50, чем оно выше, тем лучше топливо.

Чистота, это одно из главных условий нормальной подачи топлива в силовую установку. Она осуществляется посредством топливного насоса, создающего высокого давления (ТНВД), он сжимает солярку, повышая давление, после чего форсунка подаёт и распыляет её в виде тумана непосредственно в камере сгорания. Смешиваясь с горячим воздухом и одновременно сжимаясь до давления от 3 до 5 МПа, топливо само воспламеняется. При несоблюдении чистоты, подача топлива будет сильно усложнена, как результат, вся работа системы нарушена и остановлена

Поэтому в дизельных моторах очень важно использовать качественные фильтры очистки горючего от механических примесей, парафина, воды.

Высокая плотность;

Хорошая смазывающая способность, благодаря которой срок службы дизельных силовых установок намного превосходит бензиновые аналоги;

Температура застывания. Этот показатель позволяет разбить топливную смесь на сорта: летние, зимние, арктические.

Устройство системы впрыска Common Rail

Система впрыска Common Rail представляет собой контур высокого давления системы питания дизельного двигателя. Дизельное топливо впрыскивается непосредственно в камеру сгорания. Система Common Rail состоит из: топливного насоса высокого давления (ТНВД), дозирующего клапана, регулятора давления топлива, топливной рампы и форсунок. Все элементы объединены топливопроводами.

1 — топливный бак; 2 — топливный фильтр; 3 – топливный насос высокого давления; 4 – топливопроводы; 5 — датчик давления топлива; 6 — топливная рампа; 7 — регулятор давления топлива; 8 – форсунки; 9 — электронный блок управления; 10 — сигналы от датчиков; 11 — усилительный блок.

ТНВД предназначен для образования высокого давления топлива в топливной рампе. На современных автомобиля применяют ТНВД плунжерного типа. Регулятор давления изменяет подачу топлива к ТНВД в зависимости от режима работы двигателя.

Дозирующий клапан топлива предназначен для управления давлением топлива в системе, в зависимости от нагрузки на двигатель. Он устанавливается в топливной рампе.

Топливная рампа служит для накопления и поддержания высокого давления топлива, балансировки колебаний давления, распределения топлива по форсункам.

Форсунка — элемент системы впрыска, который отвечает за впрыск топлива в камеру сгорания двигателя. Форсунки соединены с топливной рампой топливопроводами высокого давления. В системе Common Rail применяются пьезофорсунки и электрогидравлические форсунки.

Управление системой впрыска Common Rail осуществляет электронная система управления в дизеле, которая состоит из датчиков электронного управления.

Основные исполнительные механизмы системы впрыска Common Rail: форсунки, дозирующий клапан и регулятор давления топлива.

Виды конструкций камер сгорания:

- Камера сгорания с прямым впрыском

- Камера сгорания с непрямым впрыском.

Камера сгорания с прямым впрыском

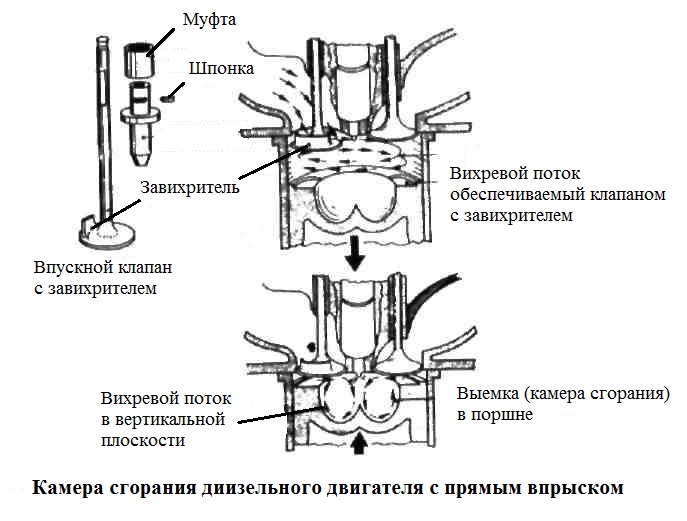

В камере сгорания с прямым впрыском топливо впрыскивается непосредственно у закрытого конца цилиндра. Давайте рассмотрим подробнее схему камеры сгорания открытого типа.

Камеры сгорания, как правило использовались на тяжелых автомобилях, но после модификации стали использоваться на автомобилях с 2-х литровым двигателем. Как вы видите в поршне имеется глубокая выемка в которой находится воздух, в тот момент когда поршень находится в ВМТ (верхней мертвой точке) в непосредственной близости к головке цилиндров. Поэтому, чтобы получить требуемую степень сжатия, необходимо использование верхнеклапанного механизма. Для головок цилиндров в головке поршня имеются неглубокие выемки для обеспечения необходимых зазоров. При неправильной регулировке клапанов, последние будут бить по поршню. Для подачи тонко распыленного топлива с давлением 175 бар с струю воздуха применяется форсунка, затем топливовоздушная смесь поступает в выемку поршня (камеру сгорания). Завихрение в этом случае образуется в вертикальной и горизонтальной плоскостях.

При подъеме поршня воздух заходит в выемку и перемещается примерно так, как изображено на рисунке. Когда поршень находится в ВМТ, это движение еще больше ускоряется благодаря завихрению поршня между поршнем и головкой. Горизонтальное или вращающееся завихрение может быть получено путем использования завихрителя на впускном клапане.

Комбинация двух вихревых потоков создает «круговорот» воздуха в выемке и обеспечивает необходимую подачу кислорода в область горения.

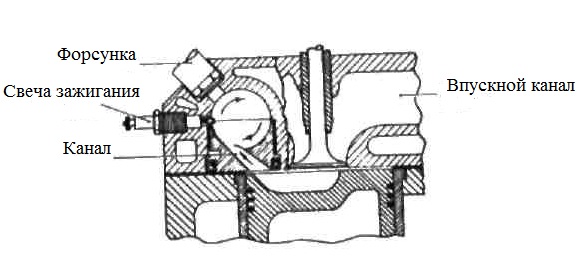

Камера сгорания с непрямым впрыском

При непрямом впрыске может впрыск более равномерный, за счет этого необходимо меньшее давление впрыска. Непрямой впрыск обеспечивает работу двигателя в большом диапазоне оборотов.

Фирма Ricardo Comet сконструировала большинство камер сгорания с непрямым впрыском. В камерах непрямого впрыска имеется вихрекамера, которая соединяется каналом с главной камерой. Благодаря этому конструкция позволяет работать с более высокими температурами.

Неисправности топливной системы

Основная причина любых неисправностей системы питания дизельного двигателя – износ конструктивных элементов и узлов. Типичные неисправности, возникающие после определенного пробега двигателя – износ оси рычага регулятора и выход из строя резинового кольца уплотнения в магистрали низкого давления.

Еще одна распространенная проблема – накопление в узлах и магистралях грязи и нагара, от которых следует регулярно избавлять двигатель путем промывки.

Другие типичные неисправности:

Затрудненный пуск двигателя.

Возможные причины:

- неисправность свечей накаливания;

- неправильный сорт солярки;

- завоздушивание системы;

- износ элементов нагнетания топлива;

- неисправность подкачивающего насоса/ТНВД;

- неверно выставленный угол опережения топливоподачи;

- поломка регуляторов или датчиков системы.

Двигатель потерял мощность.

Вероятные причины:

- износ деталей ТНВД или нарушение регулировки;

- неправильно установленный угол опережения;

- изношенные или вышедшие из строя распылители форсунок;

- слишком низкое давление в системе;

- завоздушивание;

- поломка подкачивающего насоса;

- засорение фильтров.

Слишком большой расход солярки

Причины:

- неправильный угол опережения;

- износ или разрегулирование ТНВД;

- повреждение форсунок или их износ;

- падение давления на впрыске;

- забивание воздушного фильтра;

- плохая компрессия;

- утечки горючего из системы;

- плохая герметичность системы топливоподачи;

- засорение сливного топливопровода (идущего от ТНВД к баку);

- сбой опережения впуска солярки или неверно выставленные обороты холостого хода;

- иные неисправности ДВС.

Жирный черный выхлоп из трубы

Причины:

- неполное закрытие клапанов или образование нагара, ведущее к плохому сгоранию смеси;

- слишком поздний впрыск;

- неверно выставленные зазоры клапанов;

- падение компрессии в цилиндрах;

- плохой топливный факел, формируемый форсунками.

Выхлоп белого или серого цвета, очень дымный.

Причины:

- падение компрессии;

- пробой прокладки ГБЦ;

- неверное опережение подачи топлива;

- двигатель переохлажден и нуждается в прогреве.

Мотор по ощущениям работает слишком «жестко»

Причины:

- впрыск происходит слишком рано;

- смесь в цилиндры поступает неравномерно;

- разрегулированы или неисправны форсунки;

- снижена компрессия.

Двигатель шумит

Причины:

- один или несколько узлов топливной системы загрязнены (фильтры, форсунки);

- система завоздушена;

- неполадки с уплотнительными шайбами распылителей или самими распылителями.

Неровная работа на холостую и при езде

Причины:

- неверно выставлены холостые обороты;

- неполадки с топливопроводом на участке между фильтром и ТНВД;

- повреждение опорной пластины ТНВД;

- неверно выставлено опережение;

- проблема с распылителями или форсунками, общие неполадки в топливной системе;

- неисправность регулятора оборотов коленвала;

- избыточное давление картерных газов.

Двигатель внезапно глохнет

Причины:

- нарушен угол опережения;

- засорен топливный фильтр;

- не подается горючее (например, из-за поломки ТНВД);

- повреждена магистраль впрыска.

Приходится часто менять свечи

Обычно это происходит из-за неисправности форсунок в цилиндрах, соответствующих неисправным свечам.

Большинства неисправностей можно избежать путем своевременного технического обслуживания системы питания дизельного двигателя.

Впускные и выпускные трубопроводы

Впускные трубопроводы служат для подвода горючей смеси в цилиндры двигателя, а выпускные — для отвода отработавших газов из цилиндров.

Впускные трубопроводы у двигателей с V-образным расположением цилиндров располагаются в развале между цилиндрами и имеют сложную форму. Трубопроводы должны оказывать минимальное сопротивление перемещению газов, так как это необходимо для лучшего наполнения цилиндров двигателя.

У всех карбюраторных двигателей впускные трубопроводы имеют устройства для подогрева горючей смеси. Для этой цели каналы, по которым горючая смесь подается в цилиндры двигателя, омываются горячей водой. При работающем двигателе горячая вода подогревает трубопровод, а вместе с ним и горючую смесь, улучшая испарение бензина.

Устройство для подогрева горючей смеси включает в себя заслонку 8 (рис. 10), на наружном конце оси которой установлен сектор 6 с надписями «Зима» и «Лето». Сектор удерживается в нужном положении при помощи стопорной шпильки и гайки 7. Когда температура наружного воздуха поднимется выше

5 С, заслонку нужно повернуть в положение «Лето». При этом она занимает горизонтальное положение, и отработавшие газы напрямую выходят в глушитель, меньше соприкасаясь со стенкой впускной трубы и меньше подогревая горючую смесь. Зимой при эксплуатации заслонку поворачивают в положение «Зима», и она перегораживает выпускной трубопровод. Отработавшим газам приходится огибать заслонку сверху, соприкасаясь со стенкой впускной трубы и более интенсивно ее нагревать.

Рис.10 Элементы системы впуска и выпуска отработавших газов и подогрева горючей смеси:

а – впускной и выпускной трубопроводы (двигатель автомобиля ГАЗ – 3102 «Волга»); б и в – положение заслонки, соответствующие наименьшему и наибольшему подогреву смеси; г – глушитель шума системы выпуска; 1 – впускной трубопровод; 2 – прилив для установки карбюратора; 3 – отверстие для штуцера трубопровода вакуумного усилителя тормозных механизмов; 4 – прокладка; 5 – выпускной трубопровод; 6 – сектор регулировки подогрева; 7 – стопорная шпилька и гайка; 8 – заслонка; 9, 14 – днища глушителя; 10 – корпус; 11 – перегородка; 12 – камера; 13 – внутренняя труба; 15 – выпускная труба; 16 – патрубки передней стенки глушителя; 17 – приемные трубы глушителя.

Подогрев горючей смеси необходим потому, что смесь, поступающая из карбюратора во впускной трубопровод, содержит значительную часть топлива в виде капелек. Они оседают на стенках впускного трубопровода, образуя сплошную топливную пленку. Топливная пленка поступает в цилиндр неравномерно, что приводит к изменению состава горючей смеси и ухудшению работы двигателя.

Однако излишний перегрев горючей смеси тоже вреден, так как при сильном расширении смеси весовой заряд цилиндров уменьшается, что приводит к потери мощности.

Выпускные трубопроводы отливаются из чугуна, у V-образныхдвигателей для каждого ряда цилиндров отдельно. У рядных двигателей в выпускном трубопроводе установлена заслонка для регулировки степени подогрева горючей смеси.

Работа комбинированной системы впрыска

Комбинированная системы впрыска осуществляет работу в зависимости от изменения нагрузки на двигатель и его режимов работы. При пуске и прогреве двигателя, а также при работе с максимальными нагрузками вступает в работу система непосредственного впрыска. Для оптимальной работы двигателя система впрыска производит необходимое количество впрысков топлива:

- При запуске – три впрыска (такт сжатия);

- При работе на холодном двигателе – один впрыск (такте впуска);

- При прогреве двигателя и работе с максимальной нагрузкой – два впрыска (один во время такта впуска, а другой во время такта сжатия).

Система распределенного впрыска срабатывает при частичной нагрузке двигателя. Представленный режим работы двигателя характерен для городского движения, при котором часто производятся частичные остановки и трогание автомобиля с места. При работе двигателя в режиме распределенного впрыска комбинированная система периодически задействует форсунки непосредственного впрыска, чтобы исключить вероятность их засорения.

В целом, топливная система состоит из следующих элементов:

- топливный бак (в нем хранится запас топлива — бензина или дизтоплива)

- топливный насос (забирает топливо из бака и гонит его к двигателю)

- датчик уровня топлива (подает сигнал о необходимости дозаправки)

- топливный фильтр или система фильтров (очищают топливо от механических примесей)

- воздушный фильтр (очищает воздух от пыли и других мелких частиц)

- топливопровод (система трубок и шлангов, по которым топливо подается в двигатель)

- система впрыска (устройство, через которое топливо попадает в камеру сгорания)

Топливный бак, или бензобак, представляет собой металлическую или пластиковую емкость, которая обычно находится под багажником, хотя в некоторых машинах для него нашли довольно интересные места. Если вы не можете найти бензобак, его местоположение лучше выяснить в инструкции либо у механика.

Внутри бензобака находится маленький поплавок, который плавает на поверхности топлива, посылая сигналы датчику уровня топлива на панели приборов, благодаря чему можно узнать, когда нужна очередная заправка. Невзирая на то что некоторые машины работают на дизельном топливе, сейчас в большинстве случаев используется бензин, поэтому под словом «топливо» мы будем подразумевать именно его, хотя это и не совсем корректно.

Топливный насос подает бензин (или дизтопливо) по топливопроводу, который идет под днищем автомобиля от бака к карбюратору или инжекторам — для бензиновых двигателей. В дизельных двигателях топливо подается в насос высокого давления (ТНВД) и далее в форсунки. В старых машинах с карбюраторами используется механический насос, который работает от двигателя. Двигатели с впрыском топлива используют электрический насос, который может находиться внутри бака либо где-то рядом.

Топливный фильтр делает именно то, о чем говорит его название, — фильтрует топливо, то есть очищает его. На своем пути по бензопроводу к инжекторам или карбюратору топливо проходит через топливный фильтр. Маленькая сетка внутри фильтра задерживает грязь и ржавчину, которая может присутствовать в бензине. На некоторых машинах установлены дополнительные фильтры между баком и насосом

Важно менять фильтры, следуя заводскому графику обслуживания

Воздухоочиститель очищает воздух перед его смешиванием с бензином. В карбюраторных двигателях воздухоочиститель обычно большой и круглый с торчащей сбоку трубкой для облегчения забора свежего воздуха. На инжекторных двигателях может быть установлен круглый воздухоочиститель, а может быть и прямоугольный.

Чтобы найти прямоугольный воздухоочиститель, следуйте за большим раструбом воздухозаборника, отведенного как можно дальше от двигателя.

Внутри воздухоочистителя находится воздушный фильтр, который задерживает грязь и частицы пыли из забираемого воздуха. Если вы часто ездите по пыльной или песчаной местности, нужно периодически проверять воздушный фильтр и менять его по мере загрязнения (чаще чем того требует инструкция по эксплуатации).

Устройство комбинированной системы впрыска

Комбинированная система впрыска состоит из следующих элементов:

- Система непосредственного впрыска (форсунки, топливная рампа высокого давления);

- Система распределенного впрыска (форсунки, топливная рампа низкого давления);

- Топливный насос высокого давления.

Такие элементы системы непосредственного впрыска, как форсунки, устанавливаются непосредственно в камерах сгорания цилиндров. Топливная рампа высокого давления поддерживает давление 20 МПа. Форсунки системы распределенного впрыска устанавливаются перед впускными клапанами в каналах впускного коллектора.

ТНВД. Устройство и принцип работы

Топливный насос высокого давления 5 предназначен для точного дозирования топлива и его подачи в форсунки 4 под необходимым давлением и в определенный момент. В рядных двигателях такой насос помещают сбоку от двигателя, на верхней половине его картера. У V-образных двигателей его устанавливают в развале цилиндров. Существует множество типов ТНВД. В частности, на дизели сравнительно небольшой мощности, предназначенные для легковых автомобилей, как правило, устанавливают ТНВД распределительного типа с одним нагнетающим плунжером-распределителем. Однако мощные многоцилиндровые дизели чаще всего оборудованы многоплунжерными насосами. Пример такого ТНВД для шестицилиндрового V-образного дизеля представлен на рисунке.

Насос состоит из корпуса 5 с крышками, шести насосных секций, механизма привода насосных секций и механизма поворота плунжеров. Каждая насосная секция включает в себя плунжер 8, возвратную пружину 11 с опорными шайбами, нагнетательный клапан 3 с седлом, пружиной и упором, а также штуцер 2 и другие вспомогательные направляющие и крепежные детали. Механизм привода насосных секций состоит из кулачкового вала 7 и роликовых толкателей 6 с регулировочными болтами. В механизм поворота плунжеров входят поворотные втулки 10 с зубчатыми венцами и зубчатая рейка 9 с втулками и ограничительным винтом. Вдоль секций в корпусе насоса высверлены два продольных канала 1 и 4, соединенных друг с другом поперечными каналами. Каждый плунжер очень точно подогнан к своей гильзе, что обеспечивает достижение высокого давления с наименьшей утечкой топлива через зазоры.

Насос работает следующим образом. Кулачковый вал приводится во вращение от коленчатого вала двигателя с помощью зубчатой передачи (угловая скорость кулачкового вала в 2 раза меньше скорости коленчатого). Вращаясь, кулачковый вал перемещает своими кулачками роликовые толкатели 6, которые поднимают плунжеры вверх.

Обратный ход толкателей и плунжеров обеспечивается возвратными пружинами. К каналу 4 подводится топливо от топливоподкачивающего насоса, предварительно очищенное в фильтре тонкой очистки.

Когда плунжер находится в нижнем положении, топливо из канала 4 попадает в образовавшуюся надплунжерную полость. При движении плунжера вверх входное отверстие закрывается, и топливо под большим давлением проходит через нагнетательный клапан, штуцер и топливопровод высокого давления к форсунке.

Нагнетание топлива происходит до тех пор, пока надплунжерная полость не соединится со сливным каналом 1 с помощью осевых, радиальных и винтовых проточек в плунжере. При постоянном ходе плунжера, определяемом высотой выступа кулачка, количество подаваемого к форсунке топлива регулируется поворотом плунжера с помощью зубчатой рейки и поворотной втулки с зубчатым венцом. Винтовая проточка в плунжере выполнена так, что по мере его поворота изменяется расстояние от края перепускного отверстия, связанного с каналом 7, до края отсечной кромки винтовой проточки. При этом длина рабочего хода плунжера, во время которого происходит нагнетание топлива, также изменяется.

Для того чтобы топливо, подаваемое в цилиндры, успевало своевременно сгорать, и двигатель развивал наибольшую мощность, необходимо при росте частоты вращения коленчатого вала несколько увеличивать угол опережения впрыскивания топлива.

Регулирование этого угла у насосов с механическим управлением обеспечивается специальной центробежной муфтой, которая устанавливается в корпусе ТНВД и пропорционально частоте вращения коленчатого вала смещает на некоторый угол кулачковый вал насоса в направлении его вращения.